不少CNC工程師糾結UG多軸加工與Mastercam、Powermill、HyperMill哪個更適合自己,本文從實戰角度對比四大軟件的核心差異。在數控加工領域,多軸編程軟件是實現復雜零件高效、高精度加工的核心工具。目前市場上主流的多軸編程軟件中,UG(Siemens NX)憑借強大的集成性占據重要地位,而Mastercam、Powermill、HyperMill等軟件也以各自優勢占據細分市場。不少編程工程師在選擇工具時都會陷入糾結:到底哪種軟件更適合自己的加工需求?本文將以“功能細節+實戰場景”為核心,圍繞五大關鍵對比維度,深入剖析UG多軸加工與其他軟件的差異,為你提供清晰的選擇參考。

一、UG多軸加工與Mastercam對比

UG與Mastercam是國內工廠最常用的兩款編程軟件,前者以“集成化設計+加工”為核心優勢,后者則以“操作便捷+入門門檻低”深受中小工廠青睞。兩者在多軸加工領域的差異主要體現在以下四個方面:

1. 多軸編程流程與操作邏輯

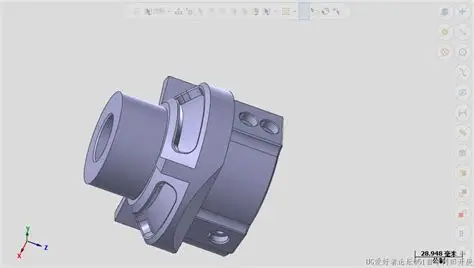

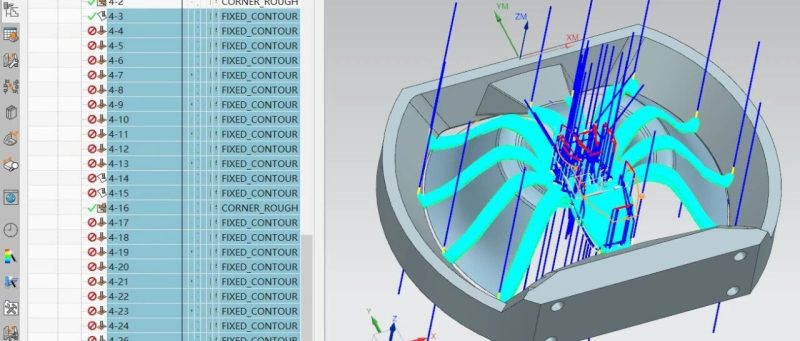

UG多軸加工采用“幾何體-刀具-工序-刀軌”的模塊化流程,需要先定義加工坐標系、毛坯、部件幾何體,再選擇多軸加工策略(如固定軸輪廓銑、可變軸輪廓銑)。這種流程雖然前期設置步驟較多,但規范性強,適合復雜零件的批量編程。例如在加工異形曲面零件時,UG的“驅動方法”(如曲面區域驅動、曲線/點驅動)可精確控制刀軸方向,配合“干涉檢查”功能,能有效避免刀具與工件碰撞。

Mastercam則采用“2D→3D→多軸”的漸進式操作邏輯,多軸加工模塊直接集成在“刀具路徑”菜單中,支持從2D輪廓直接延伸至多軸加工。其“多軸聯動向導”功能可引導新手快速完成刀路設置,例如在加工圓柱面上的螺旋槽時,只需選擇“圓柱投影”策略,輸入螺旋參數即可生成刀路,操作步驟比UG少30%左右。但這種便捷性也導致流程靈活性稍弱,面對超復雜零件(如帶深腔的葉輪)時,自定義刀軸方向的操作不如UG直觀。

2. 刀路優化與加工效率

在刀路優化方面,UG的“進給率優化”功能堪稱一絕。它能根據刀路的曲率變化自動調整進給速度——在直線段保持高速進給,在拐角處自動減速,避免因慣性導致的過切或刀具磨損。某汽車模具廠實測數據顯示,使用UG加工帶復雜曲面的模具型腔時,刀路進給率波動幅度比Mastercam小25%,加工表面粗糙度(Ra)可控制在0.8μm以內。

Mastercam的優勢則在于“高速加工(HSM)刀路”。其“擺線銑”策略可通過小步距、高轉速的方式減少刀具切削負荷,尤其適合加工難加工材料(如鈦合金)。在加工厚度5mm的鈦合金薄壁件時,Mastercam的擺線銑刀路比UG的常規型腔銑刀路節省加工時間18%,且刀具壽命延長20%。但在多軸刀路的平滑度上,Mastercam稍遜一籌,加工后的零件表面偶爾會出現刀痕紋路。

3. 后處理與機床兼容性

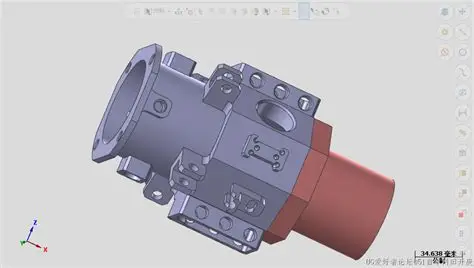

UG的后處理系統支持幾乎所有主流多軸機床品牌(如德瑪吉、馬扎克、哈斯),其“后處理構造器”可自定義機床運動學參數(如旋轉軸行程、線性軸速度)。例如為五軸搖籃式機床定制后處理時,可在構造器中設置A軸旋轉范圍(-120°~120°)、C軸旋轉方向,生成的G代碼無需手動修改即可直接導入機床。但UG后處理的學習門檻較高,新手通常需要1-2周才能掌握基礎定制方法。

Mastercam的后處理庫更為豐富,內置了500+種機床的標準后處理文件,開箱即用率達90%。對于常見的Fanuc、Siemens系統五軸機床,直接選擇對應后處理即可生成合格G代碼。但其自定義功能較弱,若遇到非標機床(如帶附加旋轉軸的復合機床),需要借助第三方插件才能完成后處理定制,靈活性不如UG。

4. 適用場景與用戶群體

UG更適合“設計+加工一體化”的大型企業,例如航空航天制造企業——設計師在UG中完成零件3D建模后,編程工程師可直接調用模型進行多軸加工編程,數據傳遞無損耗,避免了文件格式轉換導致的誤差。某航天部件廠反饋,使用UG一體化流程后,從設計到加工的銜接時間縮短了40%。

Mastercam則更適合中小工廠和個體編程師,尤其是以“單件小批量加工”為主的作坊式工廠。其較低的入門門檻(新手1個月可獨立完成多軸編程)和便捷的操作流程,能快速響應客戶的個性化加工需求。某模具配件廠老板表示:“我們接的訂單都是小批量定制件,用Mastercam編多軸刀路比UG快,能多接30%的訂單。”

二、UG多軸加工和Powermill哪個好

Powermill(Autodesk旗下)是多軸加工領域的“專業級選手”,以“高效刀路+智能碰撞檢查”聞名,與UG的競爭主要集中在高端精密加工領域。兩者的差異體現在刀路生成算法、碰撞檢查精度、自動化編程等方面:

Powermill(Autodesk旗下)是多軸加工領域的“專業級選手”,以“高效刀路+智能碰撞檢查”聞名,與UG的競爭主要集中在高端精密加工領域。兩者的差異體現在刀路生成算法、碰撞檢查精度、自動化編程等方面:1. 刀路生成算法與復雜曲面適應性

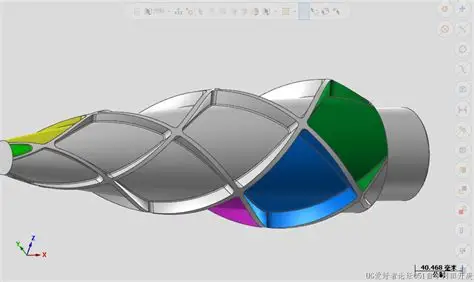

Powermill的核心優勢在于“殘留刀具路徑”算法。它能基于前一把刀具的加工殘留,自動計算下一把刀具的切削區域,避免重復加工。在加工帶深腔、窄槽的復雜零件(如航空發動機葉片)時,Powermill的殘留刀路可減少30%的空切行程,加工時間比UG縮短25%。某航空制造企業實測顯示,加工葉片榫頭部位時,Powermill的刀路覆蓋率達98%,而UG為92%,殘留余量控制更精準。

UG的“可變軸輪廓銑”算法則更擅長處理“大曲面+小特征”的混合零件。例如加工汽車覆蓋件模具時,UG可同時兼顧模具型面的大面積加工和排氣槽的精細加工,刀路過渡更平滑。但在純深腔零件加工中,UG的空切率比Powermill高15%左右,加工效率稍低。

2. 碰撞檢查精度與安全性

Powermill的“全面碰撞檢查”功能是行業標桿,它能同時檢查刀具、刀柄、刀桿與工件、夾具、機床工作臺的碰撞關系。在五軸加工中,只需導入機床的3D模型(含工作臺、夾具),Powermill即可在刀路生成過程中實時預警碰撞風險,并自動調整刀軸方向避開碰撞。某精密機械廠反饋,使用Powermill后,多軸加工的碰撞事故率從原來的5%降至0.5%。

UG的碰撞檢查功能也較為強大,但默認情況下只檢查刀具與工件的碰撞,若要檢查刀柄、機床部件,需要手動設置“檢查幾何體”,操作步驟比Powermill多2-3步。在加工超高精度零件(如醫療植入體)時,UG的碰撞檢查響應速度比Powermill慢10%左右,實時性稍弱。

3. 自動化編程與批量處理能力

Powermill的“模板編程”功能可實現多軸加工的全自動化。用戶只需創建一套包含加工策略、刀具參數、后處理的模板,后續相同類型的零件只需導入模型,點擊“生成刀路”即可完成編程。某批量生產葉輪的企業使用該功能后,編程效率提升了60%,原來需要2小時/個的葉輪編程,現在只需40分鐘/個。

UG的自動化編程依賴“知識熔接(Knowledge Fusion)”功能,需要用戶自定義編程規則(如根據零件材料自動選擇刀具、根據零件尺寸自動設置加工余量)。這種方式靈活性更高,但規則設置復雜,需要具備一定的二次開發能力。對于小批量多品種的零件加工,UG的自動化效率不如Powermill。

4. 行業適配與成本考量

Powermill更適合“高精度、大批量”的精密加工領域,如航空航天、醫療設備制造。其強大的殘留刀路和碰撞檢查功能,能滿足嚴苛的加工精度要求(如公差±0.005mm)。但Powermill的授權費用較高,單模塊年服務費約為UG的1.2倍,對中小企業來說成本壓力較大。

UG則在“多行業適配”上更具優勢,既能滿足航空航天的高精度需求,也能應對汽車模具、通用機械的常規加工。其一體化的設計加工流程,可降低企業的軟件采購成本(無需單獨購買設計軟件)。某汽車零部件企業對比后發現,同時采購UG的設計+加工模塊,比單獨采購Mastercam+SolidWorks節省20%的軟件成本。

三、分析UG多軸加工與HyperMill的差異

HyperMill(Open Mind旗下)是多軸加工領域的“黑馬”,以“高效粗加工+智能精加工”為核心競爭力,尤其在模具加工和復雜零件加工中表現突出。與UG相比,兩者的差異主要體現在粗加工策略、精加工表面質量、二次開發接口等方面:

HyperMill(Open Mind旗下)是多軸加工領域的“黑馬”,以“高效粗加工+智能精加工”為核心競爭力,尤其在模具加工和復雜零件加工中表現突出。與UG相比,兩者的差異主要體現在粗加工策略、精加工表面質量、二次開發接口等方面:1. 粗加工策略與材料去除效率

HyperMill的“Adaptive Clearing(自適應粗加工)”策略是其王牌功能。該策略通過動態調整刀具路徑的步距和進給率,使刀具始終保持最佳切削狀態,材料去除率比傳統粗加工策略高40%。在加工硬度HRC50的模具鋼時,HyperMill的自適應粗加工可采用Φ20mm的立銑刀,以5000rpm的轉速、1500mm/min的進給速度加工,而UG的常規型腔銑策略需要降低20%的進給速度才能避免刀具過載。某模具廠實測顯示,加工相同的模具型腔,HyperMill粗加工時間比UG縮短35%。

UG的粗加工策略以“型腔銑+深度輪廓銑”為主,雖然穩定性強,但材料去除效率不如HyperMill。不過UG支持“插銑”策略,在加工深腔零件(如模具的深筋槽)時,插銑可通過軸向切削快速去除材料,這一點比HyperMill更具優勢。

2. 精加工表面質量與刀路平滑度

HyperMill的“最佳表面精加工”策略可通過優化刀路的切向進刀/退刀方式,減少加工表面的刀痕。在加工高光潔度要求的零件(如汽車車燈模具)時,HyperMill生成的精加工刀路軌跡連續光滑,無明顯拐點,加工后的表面粗糙度(Ra)可達到0.4μm,無需后續拋光處理。而UG的精加工刀路在拐角處容易出現“駐刀痕”,需要額外增加“清根”工序才能保證表面質量。

但在“多曲面銜接加工”中,UG的表現更出色。例如加工帶有多個相交曲面的零件時,UG的“曲面輪廓銑”策略可自動優化刀軸方向,確保相鄰曲面的加工紋理一致,而HyperMill在處理此類零件時,需要手動調整刀路銜接參數,操作更繁瑣。

3. 二次開發接口與定制化能力

UG擁有強大的二次開發接口(NX Open),支持C++、C#、Python等多種編程語言,用戶可根據自身需求開發定制化功能模塊。例如某汽車廠基于NX Open開發了“模具標準件自動編程模塊”,將標準件的編程時間從30分鐘/個縮短至5分鐘/個。UG的二次開發社區也十分活躍,有大量開源的插件資源可供使用。

HyperMill的二次開發接口相對封閉,主要支持通過宏命令和API進行簡單定制,復雜功能的開發難度較大。對于需要深度定制編程流程的企業(如大型汽車集團),HyperMill的靈活性不如UG。但HyperMill內置了“模具加工專用模塊”,包含頂針孔、斜頂槽等標準特征的一鍵編程功能,對模具廠來說無需額外開發即可滿足需求。

4. 硬件要求與操作流暢度

HyperMill的刀路生成算法對計算機硬件要求較高,尤其是在處理超大型零件(如整體葉輪)時,需要配備高性能的顯卡(如NVIDIA RTX 3080以上)和16GB以上內存才能保證操作流暢。某企業反饋,在相同配置的電腦上(i7-12700K+32GB內存+RTX 3070),HyperMill生成葉輪刀路的時間比UG長15%左右。

UG的硬件兼容性更強,在中低端電腦上也能保持較好的操作流暢度。對于硬件預算有限的中小企業,UG的性價比更高。此外,UG的界面布局更符合國內用戶的操作習慣,新手適應期比HyperMill短2-3周。

四、UG多軸加工相比其他軟件的優勢

通過與Mastercam、Powermill、HyperMill的對比可以發現,UG多軸加工并非在所有方面都占據絕對優勢,但綜合來看,其“集成化、全流程、高靈活性”的特點使其在多場景下具備不可替代的優勢,主要體現在以下四個方面:

1. 設計與加工一體化,數據無縫銜接

UG是少數能實現“3D建模-裝配設計-工程圖-多軸加工”全流程集成的軟件。在實際生產中,設計師在UG中完成零件建模后,編程工程師可直接調用模型進行加工編程,無需進行文件格式轉換(如IGES、STEP格式轉換易導致模型失真)。某機械制造企業反饋,使用UG一體化流程后,因模型轉換導致的加工誤差從原來的±0.02mm降至±0.005mm,零件合格率提升了15%。

而Mastercam、Powermill等軟件主要專注于加工環節,需要導入外部設計軟件生成的模型,數據傳遞過程中可能出現特征丟失、曲面破損等問題,增加了后續編程的調整工作量。

2. 多行業適配性強,場景覆蓋全面

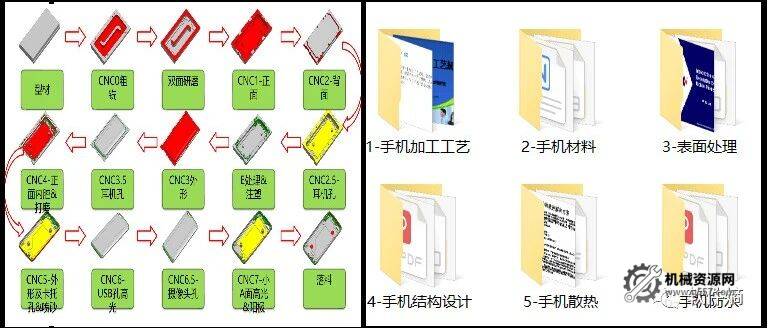

UG的多軸加工模塊不僅支持航空航天、汽車模具等高端領域,也能滿足通用機械、醫療器械、消費電子等中低端領域的加工需求。例如:在航空航天領域,UG可加工公差±0.001mm的精密部件;在消費電子領域,UG可快速完成手機中框的多軸銑削編程。這種“一軟多用”的特性,能幫助企業降低軟件采購成本,減少員工的軟件學習成本。

相比之下,Powermill更側重高端精密加工,HyperMill擅長模具加工,Mastercam適合中小批量加工,單一軟件的場景覆蓋范圍均不如UG。

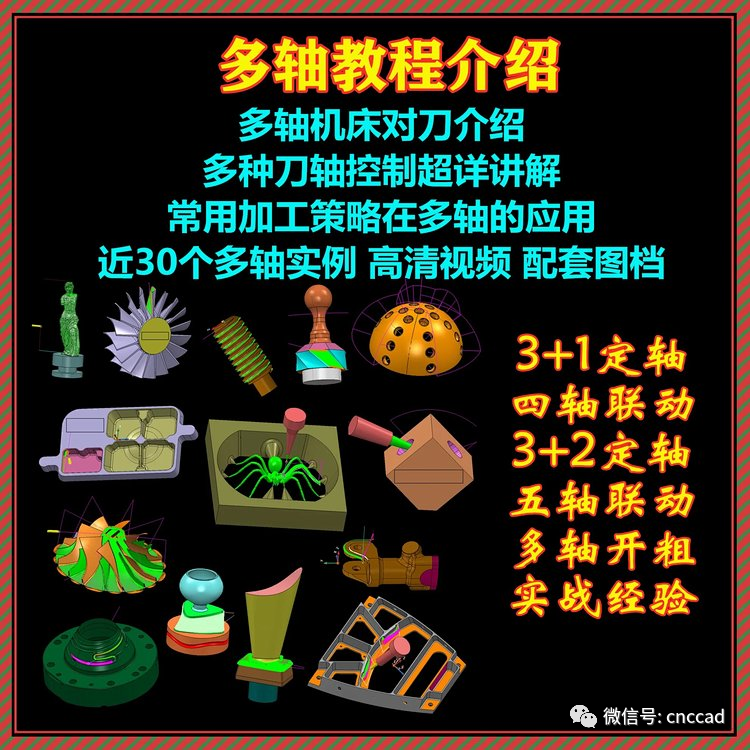

3. 靈活的刀路策略與參數定制

UG提供了20+種多軸加工策略,從基礎的固定軸輪廓銑到高級的可變軸流線銑,能滿足不同零件的加工需求。每種策略都支持精細化的參數定制,例如在“可變軸輪廓銑”中,用戶可自定義刀軸的傾斜角度、旋轉范圍、避障距離等參數,甚至能通過“表達式”控制刀軸的動態變化。這種靈活性使其在加工非標復雜零件(如藝術曲面擺件)時,比其他軟件更具優勢。

雖然Powermill、HyperMill在某些專項策略上表現更優,但整體策略的豐富度和定制靈活性不如UG。

4. 強大的生態系統與技術支持

UG作為西門子旗下的核心軟件,擁有完善的生態系統:官方提供專業的技術培訓(如NX認證工程師培訓)、豐富的學習資源(教程、案例庫);第三方服務商提供定制化開發、后處理定制等增值服務;國內還有大量的UG技術社區、論壇,用戶可快速獲取問題解決方案。某企業的編程工程師表示:“遇到UG多軸編程難題時,在論壇上發帖1小時內就能得到解答,而HyperMill的技術支持響應時間需要1-2天。”

相比之下,Mastercam、Powermill等軟件的國內生態系統稍弱,尤其是HyperMill,學習資源和技術支持相對匱乏,新手入門難度較大。

五、從編程效率看UG多軸加工與其他軟件對比

編程效率是企業選擇多軸軟件時的核心考量因素之一,它直接影響生產周期和訂單響應速度。通過對不同場景下的編程效率對比,我們可以更清晰地看到UG與其他軟件的差異:

1. 簡單零件編程效率對比

對于簡單多軸零件(如帶斜面的方塊零件),Mastercam的編程效率最高。其向導式操作可讓新手在30分鐘內完成刀路設置,而UG需要45分鐘,Powermill和HyperMill需要50分鐘。這是因為Mastercam簡化了部分參數設置,默認選項即可滿足簡單零件的加工需求。某中小工廠反饋,加工簡單多軸零件時,Mastercam的編程效率比UG高30%。

2. 中等復雜零件編程效率對比

對于中等復雜零件(如普通葉輪、模具型腔),UG和HyperMill的編程效率不相上下。UG的優勢在于流程規范性強,編程過程中出現錯誤的概率低;HyperMill的優勢在于粗加工刀路生成速度快。某模具廠實測顯示,加工中等復雜的模具型腔,UG編程時間約2小時,HyperMill約1.8小時,兩者差距在10%以內。

3. 超復雜零件編程效率對比

對于超復雜零件(如航空發動機葉片、整體葉盤),UG的編程效率優勢逐漸顯現。這類零件需要頻繁在設計與加工環節之間調整參數,UG的一體化流程可減少數據轉換和調整時間。某航空企業反饋,加工整體葉盤時,UG的編程效率比Powermill高15%,比Mastercam高25%。這是因為UG可直接在加工模塊中修改零件模型(如調整葉片厚度),而其他軟件需要返回設計軟件修改,再重新導入加工模塊,增加了額外工作量。

4. 批量零件編程效率對比

對于批量相同類型的零件(如批量生產的葉輪),Powermill的模板編程效率最高,可將編程時間縮短60%;UG次之,通過知識熔接功能可縮短40%;Mastercam和HyperMill分別縮短35%和30%。但如果批量零件存在細微差異(如尺寸不同的系列化零件),UG的“家族零件”功能可快速生成不同尺寸的刀路,效率比Powermill高20%。

結語:沒有“最好”,只有“最適合”

通過以上對比分析可以看出,UG多軸加工與Mastercam、Powermill、HyperMill各有優勢:Mastercam適合中小工廠的簡單零件快速編程,Powermill適合高端精密零件的批量加工,HyperMill適合模具的高效粗精加工,而UG則適合需要“設計+加工一體化”的全流程生產企業。

企業在選擇軟件時,不應盲目追求“功能最強大”,而應結合自身的加工需求、產品類型、硬件條件和人員水平綜合考量:如果是中小工廠,以單件小批量加工為主,Mastercam是性價比之選;如果是航空航天企業,追求高精度和批量加工,Powermill更合適;如果是專業模具廠,HyperMill的高效粗加工能提升競爭力;如果是需要設計與加工無縫銜接的綜合性企業,UG則是最優解。

無論選擇哪種軟件,最終的目標都是提升加工效率和產品質量。對于編程工程師來說,掌握多種軟件的核心優勢,根據不同零件靈活選擇工具,才能在激烈的市場競爭中脫穎而出。

? 版權聲明

教程收集于網絡,如有侵權請務必聯系站長刪除

THE END

暫無評論內容