一、切削參數核心設置

作用:控制刀具與工件的切削交互過程

入口:工序對話框 → 切削參數

關鍵標簽頁:

| 參數類別 | 關鍵設置項 | 推薦值/策略 | 應用場景 |

|---|---|---|---|

| 策略 |

|

順銑→?表面質量好,刀具磨損小 |

|

|

|

深度優先→?深腔加工;層優先?→?多區域平面加工 |

|

|

|

|

|

|

|

| 余量 |

|

|

|

|

|

|

|

|

| 拐角 |

|

|

|

|

|

|

|

|

| 連接 |

|

優化 → 使用“跟隨檢查幾何”避免碰撞夾具 |

|

??重要公式:

-

主軸轉速 RPM=(切削速度VC×1000)/(π×刀具直徑)

-

進給速度F=每齒進給量Fz×齒數×RPM

例:Φ10 4刃刀加工45鋼,VC=120m/min → RPM≈3800, Fz=0.08mm → F≈1200mm/min

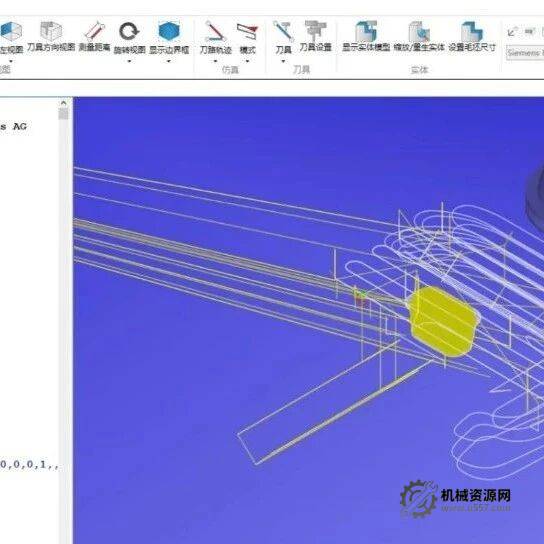

二、非切削移動關鍵配置

作用:控制刀具在空移、進退刀、避讓時的運動軌跡

入口:工序對話框 → 非切削移動

核心功能詳解:

1. 進刀/退刀

| 區域類型 | 進刀方式 | 參數設置 | 優勢/風險 |

|---|---|---|---|

| 開放區域 |

|

|

|

|

|

|

|

|

| 封閉區域 |

|

|

|

|

|

|

|

|

| 退刀 |

|

|

|

2. 轉移/快速移動?

| 轉移類型 | 設置建議 | 目的 |

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

3. 避讓幾何

-

起點/終點:設置?換刀點(如 X100 Y100 Z50)

-

檢查幾何體:設置?2~5mm?安全距離避開夾具

-

碰撞檢查:勾選?Check Gouging?→ 自動避讓干涉區域

三、不同工序的參數策略模板

| 工序 | 切削參數重點 | 非切削移動重點 | 典型值參考 |

|---|---|---|---|

| 粗加工 |

|

|

|

| 半精加工 |

|

|

|

| 精加工 |

|

|

|

| 鉆孔 |

|

|

|

四、10條避坑實戰經驗

-

進刀點優化:精加工時從工件?外部延長線?切入,避免在曲面中央下刀

-

拐角過切:開啟?拐角減速?+?圓弧過渡,尤其是硬材料加工

-

刀具懸伸:長徑比>4時,轉速/進給需降低?20%~30%?防振刀

-

撞刀預防:所有快速移動?(G00)?必須在?安全平面之上

-

余量陷阱:精加工前確認?部件余量=0,底面余量單獨檢查

-

移刀優化:區域間優先用?“前一平面”?代替安全平面,縮短空行程

-

螺旋失敗:封閉區域進刀失敗 → 改用?斜線下刀?或?減小斜坡角

-

切削液控制:精加工不銹鋼/鈦合金時?必須冷卻,避免材料硬化

-

首件驗證:新程序先用?30%進給倍率?試運行,監聽切削聲音

-

機床適配:老式機床需關閉?圓弧進刀,改用線性避免插補錯誤

五、調試流程(附問題排查表)

???參數本質:

切削參數 =?效率與質量的平衡,非切削參數 =?安全與壽命的保障

最終值需根據?機床剛性/刀具品牌/材料硬度?動態調整(例:哈斯機床加工鋁合金,進給可提升20%;鎢鋼刀比高速鋼刀轉速提高50%)

暫無評論內容