在機(jī)械設(shè)計(jì)中提高強(qiáng)度和剛度需綜合考慮材料、結(jié)構(gòu)、工藝等多方面因素,以下是關(guān)鍵設(shè)計(jì)策略:

一、材料優(yōu)化

- 高強(qiáng)度材料選擇

優(yōu)先選用高強(qiáng)度合金鋼(如40Cr)、鈦合金或復(fù)合材料,其屈服強(qiáng)度$\sigma_s$和彈性模量$E$顯著高于普通材料。例如鈦合金$E \approx 110\text{GPa}$,比鋁合金高60%。 - 熱處理強(qiáng)化

通過淬火+回火處理可提升碳鋼強(qiáng)度30%-50%,表面滲碳/氮化可增加表層硬度,降低應(yīng)力集中敏感性。

二、結(jié)構(gòu)設(shè)計(jì)改進(jìn)

- 合理截面形狀

- 采用工字梁、箱型截面提高慣性矩$I$,抗彎剛度正比于$EI$

- 空心軸替代實(shí)心軸:在相同質(zhì)量下,外徑$D$的空心軸抗扭剛度比實(shí)心軸高$1-(d/D)^4$倍($d$為內(nèi)徑)

- 應(yīng)力分布優(yōu)化

- 避免突變:階梯軸過渡圓角半徑$R \geq 0.1D$

- 開應(yīng)力釋放槽:降低溝槽根部應(yīng)力集中系數(shù)$K_t$

$$ K_t = 1 + 2\sqrt{\frac{a}{\rho}} $$

($a$為缺陷深度,$\rho$為曲率半徑)

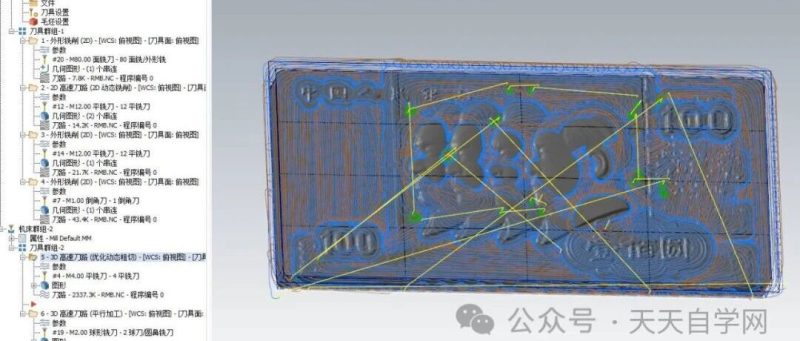

三、制造工藝強(qiáng)化

| 工藝 | 強(qiáng)度提升效果 | 適用場景 |

|---|---|---|

| 噴丸強(qiáng)化 | 表面壓應(yīng)力$\sigma_c \uparrow 40%$ | 齒輪齒根、彈簧 |

| 滾壓加工 | 疲勞強(qiáng)度$\uparrow 30-60%$ | 軸類零件 |

| 焊接后熱處理 | 殘余應(yīng)力$\downarrow 70%$ | 大型結(jié)構(gòu)件 |

四、剛度增強(qiáng)技術(shù)

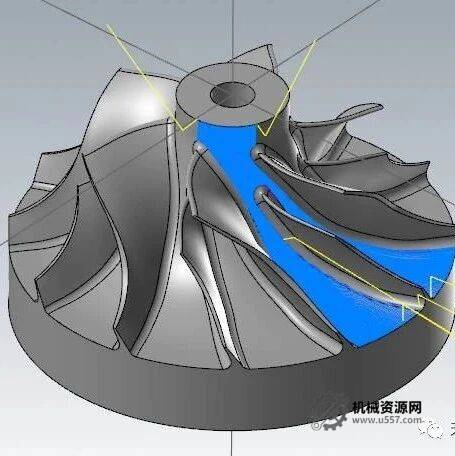

- 拓?fù)鋬?yōu)化

通過有限元分析(FEA)去除低應(yīng)力區(qū)材料,實(shí)現(xiàn)剛度-質(zhì)量比最大化。例如汽車支架經(jīng)拓?fù)鋬?yōu)化后剛度提升18%,質(zhì)量減少12%。 - 預(yù)緊力設(shè)計(jì)

對螺栓連接施加預(yù)緊力$F_p$:

$$ F_p = 0.7 \times \sigma_y \times A_s $$

($\sigma_y$為屈服強(qiáng)度,$A_s$為應(yīng)力截面積)

預(yù)緊力可使接合面剛度提高3-5倍。

五、典型案例分析

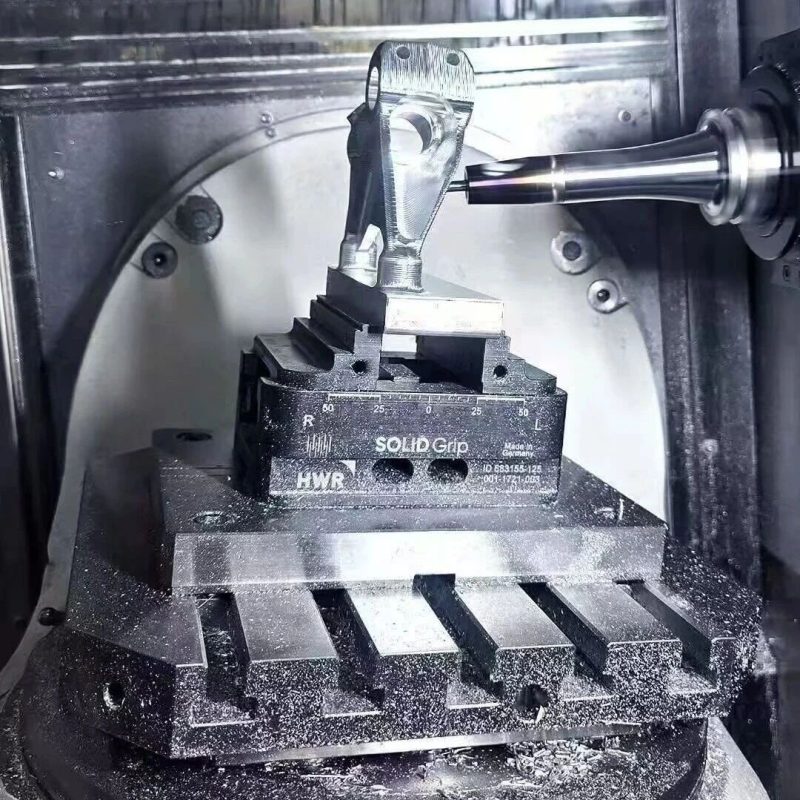

機(jī)床主軸設(shè)計(jì):

- 采用中碳合金鋼42CrMo調(diào)質(zhì)處理

- 錐度1:12的莫氏錐孔結(jié)構(gòu)

- 前后軸承預(yù)緊安裝

- 有限元優(yōu)化后的壁厚梯度分布

此方案使剛度達(dá)$\geq 200\text{N/}\mu\text{m}$,振動(dòng)幅值$\leq 5\mu\text{m}$。

關(guān)鍵設(shè)計(jì)原則:優(yōu)先通過結(jié)構(gòu)優(yōu)化提升剛度(如增加截面慣性矩),再通過材料/工藝強(qiáng)化強(qiáng)度。需進(jìn)行CAE仿真驗(yàn)證,確保應(yīng)力值$\sigma \leq \frac{\sigma_s}{n}$($n$為安全系數(shù),通常取1.5-3)。最終方案應(yīng)在性能、成本、工藝可行性間取得平衡。

? 版權(quán)聲明

教程收集于網(wǎng)絡(luò),如有侵權(quán)請務(wù)必聯(lián)系站長刪除

THE END

控車床課程總結(jié)-2-800x600.png)

頁更新及提取目錄-800x600.png)

暫無評論內(nèi)容