?一、什么是型腔銑?

-

核心概念:?型腔銑也是UG CAM中最常用、最基礎的2.5軸銑削工序之一。它的主要目的是高效地移除封閉區域(型腔)或開放區域(型芯)內的大量毛坯材料,通常作為粗加工工序使用。

-

加工原理:?刀具在水平面內(XY平面)沿著定義的切削區域邊界進行輪廓或區域切削,同時在Z軸方向(深度方向)進行分層切削。每一層稱為一個“切削層”。

-

目標:?快速去除大部分余量,為后續的半精加工和精加工工序留下均勻、合適的余量。

-

刀具:?通常使用平底銑刀或圓鼻刀。平底刀效率高,但角落會殘留材料;圓鼻刀能減少角落殘留,但效率略低。大直徑刀具用于快速移除材料,小直徑刀具用于清角或小區域加工。

二、型腔銑的主要應用場景

-

模具型腔、型芯的粗加工。

-

零件內部凹槽、口袋的粗加工。

-

復雜零件外輪廓的粗加工(開放區域)。

-

去除大塊余量,為后續工序做準備。

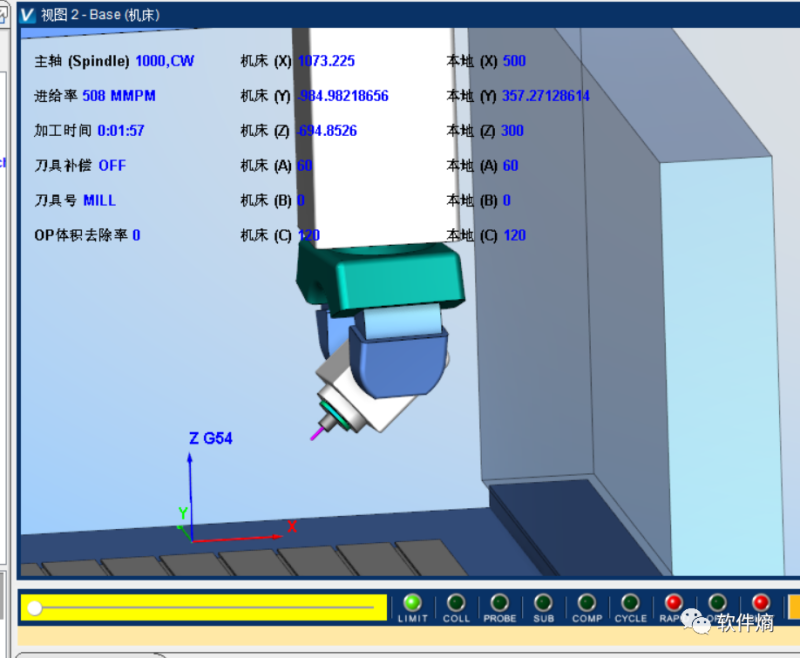

![圖片[1]-UG NX 數控編程:型腔銑詳解-機械資源網](https://www.ug8.uk/wp-content/uploads/2025/09/wxsync-2025-09-3e950f00452b426003903972b496113e.jpg)

三、創建型腔銑工序的關鍵步驟

-

進入加工環境:

-

打開包含加工部件的NX文件。

-

確保進入?應用模塊?->?加工?環境。

-

選擇合適的?CAM?設置(如?mill_contour?)。

-

-

創建工序:

-

在?主頁?選項卡或?工序導航器?中,點擊?創建工序?按鈕。

-

在類型中選擇?mill_contour。

-

在工序子類型中選擇?CAVITY_MILL?圖標(通常是一個帶Z軸箭頭的方塊圖標)。

-

指定程序、刀具、幾何體、方法。

-

點擊?確定?。

-

-

定義幾何體:

-

指定部件:?選擇最終的零件幾何體。這是必須的,用于生成刀軌和碰撞檢查。

-

指定毛坯:?選擇毛坯幾何體(可選但強烈推薦)。定義了材料的初始形狀,幫助生成更高效的刀軌,特別是使用基于層的IPW時。

-

指定切削區域:?選擇要加工的面或區域(可選但常用)。限制加工范圍,避免空走刀。如果不指定,默認加工所有與部件相關的區域。

-

指定修剪邊界:?定義一個邊界來限制或裁剪刀軌范圍(可選)。

-

-

選擇刀具:

-

從列表中選擇之前創建好的刀具,或點擊?新建?創建新刀具(如D20R1平底銑刀)。

-

確保刀具參數(直徑、底角半徑、長度)設置正確。

-

-

設置刀軌設置(核心參數):

-

切削模式:?決定刀具在水平層內的移動方式。常見模式:

-

跟隨部件:最常用。識別所有島和型腔邊界,生成最優化、最安全的刀軌,避免過切。優先沿邊界切削。

-

跟隨周邊:圍繞切削區域的外輪廓偏置切削。對于簡單形狀效率高,但復雜區域可能產生大量提刀。

-

往復:高效去除材料,來回直線切削。適用于開放區域或規則形狀,提刀少,但角落易過切,需謹慎使用。

-

單向/單向輪廓:始終朝一個方向切削,提刀多,效率低,但表面質量相對好(粗加工中意義不大)。

-

擺線:刀具沿螺旋或圓形路徑切入材料,適合加工深槽或硬材料,減少刀具負荷。

-

-

步距:?定義相鄰刀路之間的距離。

-

恒定:直接輸入固定距離(如刀具直徑的60%-75%)。

-

%刀具平直:輸入刀具直徑的百分比(常用,如65%)。

-

殘余高度:根據允許的殘留高度計算步距(精加工更常用)。

-

-

全局每刀切削深度:?定義Z方向每層的最大切削深度。根據刀具強度、材料硬度、機床剛性設定(如0.5mm – 3mm或更大)。

-

切削參數:?點擊進入詳細設置:

-

策略:切削方向(順銑/逆銑),切削順序(深度優先/層優先),精加工刀路等。

-

余量:設置?部件側面余量(留給精加工的壁余量,如0.3mm)和?部件側面余量(留給精加工的底面余量,如0.2mm)。這是粗加工的關鍵參數!

-

連接:設置層與層之間、區域與區域之間的移動方式(優化提刀高度、轉移類型)。

-

空間范圍:處理加工區域中的“島”(凸臺)和毛坯。處理中的工件(IPW)選項非常有用(見下文技巧)。

-

更多:容錯加工(通常勾選)、邊界逼近等。

-

-

非切削移動:?定義刀具在非切削狀態下的移動(進刀、退刀、轉移、避讓)。

-

進刀類型:常用“螺旋”、“沿形狀斜進刀”、“插削”。設置安全高度、進刀高度、初始進刀等。安全合理的進刀設置至關重要,避免撞刀!

-

退刀、轉移、避讓:設置安全平面、退刀方式等。

-

-

進給率和速度:

-

設置主軸轉速(S)。

-

設置切削進給率(F)。

-

設置逼近、進刀、退刀、移刀等非切削進給率(通常比切削進給快)。

-

可以計算表面速度和每齒進給量,NX會自動換算S和F。

-

-

-

生成刀軌:?點擊操作對話框頂部的生成按鈕。NX會根據設置計算刀路軌跡。

-

刀軌可視化與驗證:

-

重播:動態顯示刀具移動路徑。

-

2D動態/3D動態:模擬材料去除過程,強烈推薦使用,檢查過切、碰撞、殘留。

-

過切檢查:專門檢查刀軌是否過切部件。

-

-

接受/輸出:?確認刀軌無誤后,點擊確定接受工序。后續可將工序后處理生成機床可執行的NC代碼。

四、型腔銑的關鍵技巧與注意事項

-

合理使用IPW:

-

無:忽略之前工序的加工結果,基于初始毛坯計算。首次開粗使用。

-

使用3D:基于上道工序加工后留下的實際毛坯(三維殘留模型)計算當前刀軌。二次開粗(清角)必選,避免空切或切削過多。

-

使用基于層:基于上道工序的刀軌層計算當前層,計算速度快,但精度不如3D IPW。適合層間關系明確的粗加工。

-

-

清角策略:?型腔銑開粗后,角落(特別是小于刀具直徑的角落)會殘留較多材料。常用策略:

-

使用更小直徑的刀具在型腔銑中基于3D IPW進行二次開粗。

-

使用專門的?深度輪廓加工?或?固定軸輪廓銑?進行角落半精加工/精加工。

-

-

優化進刀:

-

避免垂直下刀(插銑除外),優先使用螺旋或斜線進刀,保護刀具和工件。

-

確保進刀點有足夠空間(如開放區域或預鉆孔)。

-

設置合理的?最小斜面長度(%刀具直徑)避免在狹窄區域使用斜進刀。

-

-

避免踩刀:?在層間移動或區域轉移時,確保提刀高度(安全設置)足夠,避免刀具橫跨已加工表面造成損傷。

-

余量設置:?粗加工余量要留足,考慮材料變形、熱變形和后續精加工需求。但也不宜過大,否則增加后續工序負擔。側壁余量通常比底面余量稍大。

-

切削參數優化:?根據材料、刀具、機床性能調整切削深度、步距、進給和轉速。目標是高效去除材料的同時保證刀具壽命和機床穩定性。

五、型腔銑 vs 平面銑

-

型腔銑:?主要處理封閉區域或復雜輪廓區域的分層粗加工。刀軌基于部件和毛坯的3D幾何形狀生成。

-

平面銑:?主要處理開放區域的平面或臺階的加工(粗、精均可)。刀軌基于定義的2D邊界生成,更側重于水平面的加工。對于純平面區域的粗加工,平面銑有時更直觀高效。

六、常見問題與排查

-

刀軌未生成或生成不全:

-

檢查幾何體(部件、毛坯、切削區域)是否正確定義且無錯誤。

-

檢查切削參數(如步距過大、切削深度為0)。

-

檢查毛坯是否完全包含部件。

-

檢查?處理中的工件?(IPW)設置是否合理(二次開粗時選3D IPW)。

-

-

過切:

-

務必進行?3D動態?模擬和?過切檢查。

-

檢查余量設置是否為負值。

-

檢查容錯加工是否勾選(通常應勾選)。

-

檢查刀具定義是否正確(直徑、底R角)。

-

檢查進刀點是否安全。

-

-

殘留過多(清角不干凈):

-

確認使用了基于3D IPW的二次開粗工序。

-

檢查二次開粗刀具直徑是否足夠小以進入角落。

-

檢查步距是否過大。

-

-

加工效率低(提刀過多、空走刀):

-

優化切削模式(優先跟隨部件)。

-

優化連接參數(轉移類型、最小化提刀)。

-

合理定義切削區域或修剪邊界,避免加工不需要的區域。

-

檢查處理中的工件(IPW)設置是否正確(避免重復切空)。

-

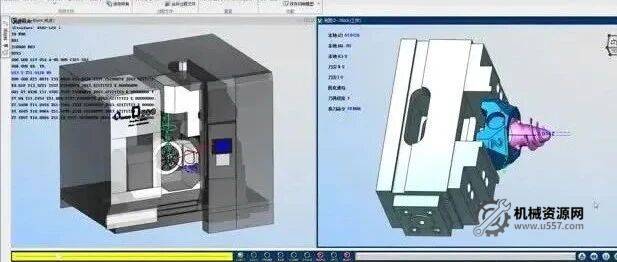

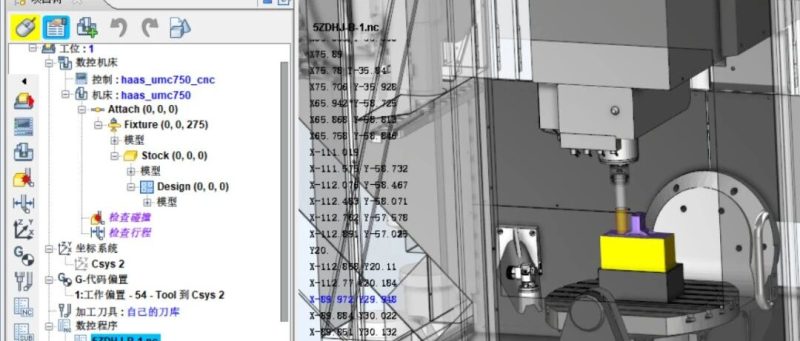

![圖片[2]-UG NX 數控編程:型腔銑詳解-機械資源網](https://www.ug8.uk/wp-content/uploads/2025/09/wxsync-2025-09-2fb4c469867e9fc670eebd9f392e5741.jpg)

七、總結

型腔銑是UG NX CAM中進行粗加工(尤其是型腔、凹槽)的基石。掌握其核心概念——分層切削、高效去料、留有余量,并深入理解其關鍵參數(切削模式、步距、每刀深度、余量、IPW、進刀)的設置邏輯,是編寫出高效、安全、可靠粗加工程序的關鍵。務必結合3D動態仿真進行驗證,確保萬無一失。通過不斷的實踐和參數優化,您可以充分利用型腔銑為后續精加工打下良好的基礎。

簡單案例流程:

-

創建程序、刀具(如D16R0.8)、幾何體(WORKPIECE,指定部件和毛坯)。

-

創建型腔銑工序。

-

指定幾何體(部件、毛坯已繼承,可指定特定切削區域)。

-

選擇刀具D16R0.8。

-

設置:

-

切削模式:跟隨部件

-

步距:%刀具平直, 70%

-

全局每刀深度:1.5mm

-

余量:部件側面余量=0.3mm, 部件底面余量=0.2mm

-

進刀:螺旋,直徑=60%, 斜坡角=5°

-

速度/進給:S=1800rpm, F=1500mm/min (根據實際材料調整)

-

(首次開粗)空間范圍:處理中的工件=無

-

-

生成刀軌。

-

2D/3D動態模擬檢查。

-

確認無誤后接受工序。

希望這份詳細的講解能幫助您更好地理解和應用UG NX中的型腔銑功能!

暫無評論內容